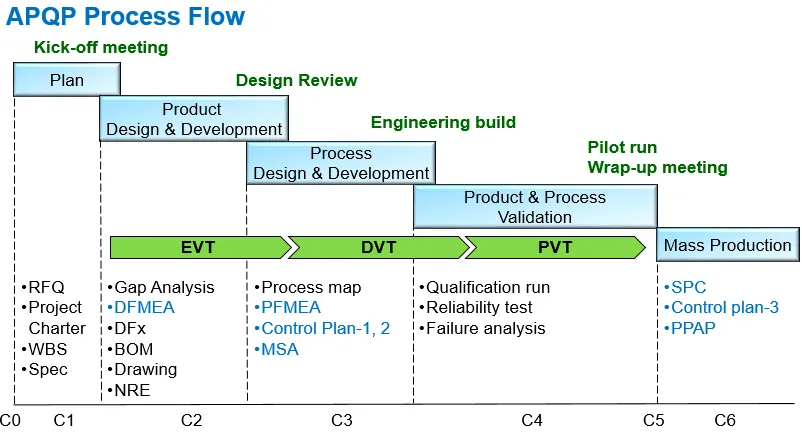

新产品导入(NPI,New Product Introduction)流程是硬体业在做新产品开发时依循的流程,一般人只知道一些专有名词如RFQ、FMEA,刚入行的工程师也常常不清楚这些工具在研发流程出现的时机与扮演的角色,于是做了一张图来说明。

这个图以IATF-16949五大核心工具中的APQP为主,揉合新产品开发阶段常见的产出,并整合其他新产品开发常提到的EVT/DVT/PVT、C-flow,作为一简单的NPI流程图。

此流程与各阶段产出以个人担任NPI工程师的经验为主,不同产业、不同公司可能会有权责、流程定义之差异,但万变不离其宗,仍可供从业同仁参考,本文所提到的专有名词也多是相关职缺Job Description提到的必备技能,可供有志往NPI前进或刚入职的新手参考。

APQP (Advanced Product Quality Planning)

APQP 是IATF-16949所定义的五大核心工具(APQP、FMEA、MSA、SPC、PPAP)之一,只要公司有供应产品给车用客户或相关供应链,都可能会被要求取得IATF-16949认证,其中五大核心工具即是确保公司在研发、生产等流程都有经过验证、且有详细文件说明。

APQP主要分成五大阶段

规划 Plan

通常是业务或PM提交RFQ(Request for Quotation)给客户报价,当确定收到客户的新产品开发需求才会将这个任务交由NPI单位执行,一般NPI会建立一个kick-off meeting,将相关的业务、研发、制程、制造、品保等单位代表找在一起,宣布有个新产品进来,接下来各个单位有需要协助的部份、负责窗口是谁等。此时NPI需要确认几件事

1,专案章程:包含此产品预计量产的时间点、各个阶段的milestone、产品的商业应用、各单位负责窗口等。有时也需要在PLM系统、各种Project软体上建立清楚的工作分解结构(WBS,Work Breakdown Structure),以让团队成员知道各阶段预计时程。

2,产品规格:客户是否有指定用料、设计尺寸或图面的限制、是否需符合终端应用市场的法规、国际规范等。常见的如车用产品需符合IATF-16949、VDA6.3,医疗产品需符合ISO13485,用料需符合有害物质环境规范ISO14001、QC080000、RoHS等。不同的产品需通过的环境测试条件也不同,常见的如温度循环测试(TCT,Temperature Cycling Test)、高温储存测试(HTS,High Temperature Storage)、温湿度测试(THT,Temperature Humidity Test)、摔落测试(Drop Test)等,用来模拟产品实际使用或运送过程可能受到的环境破坏。

产品规格通常需与品保单位共同确认客户所要求的规范为何,以免后期资源都已投入才发现不符合目标市场的法规。

产品开发设计 Product Development & Design

此阶段主要由R&D负责,依据客户需求选定材料、图面设计、模拟实验等,常见的产出如

1,Gap Analysis:若产品为前一代产品的进版,或是市面上也有其他类似竞争产品存在,Gap Analysis可以协助R&D确认不同代产品之间的差异,快速从前一代产品的设计记录沿用没有改变的部分,加速开发时程;若是与其他厂商竞品比较也可知道彼此差别,在提供proposal给客户时能更清楚知道本公司的优劣势,以及如何说服客户选择本公司产品。

2,DFMEA:设计阶段的失效模式分析,目的在设计初期先评估此设计是否可能存在失效点,严重度、发生率、侦测率为何,若为高风险的设计则需有相应对策或选择其他设计方案。

3,DFx:Design for X的缩写,较常见的为DFM(Design for Manufacturing)或DFA(Design for Automation),在设计阶段即考虑此产品量产时生产线是否容易生产组装、自动化设备能否顺利使用等。此阶段若未评估完全,可能在量产后需花费大量成本调整生产线甚至回头修改设计。

4,BOM & Drawing:决定此产品的材料BOM(Bill of Material)以及相关电性图面layout设计,皆需确认符合前述产品规格及国际规范要求。

5,NRE:Non-Recurring Engineering,一次性工程费用,产品研发阶段可能需使用大量实验、设备仪器、开立模具等费用,在规划资源时需考虑这些成本的产生,有时可跟客户收取此费用。

6,Design Review:产品设计完成后通常会有一至多次的Design Review会议,由专业的设计审查团队确认上述所有产出符合客户、公司、国际法规等各式要求,若有不符则有权请R&D作修改。在背负开发时程的情况下如果又屡次审查不过,此会议将是R&D的恶梦。

制程开发设计 Process Development & Design

产品设计大致确定后,即会进入制程开发设计阶段由制程工程师负责,此阶段要使用的BOM已确定,制程单位需设计生产流程以确保各个制程站点能顺利生产出该产品。一般公司的生产流程为了经济规模不太会为每一个产品重新设计制程,通常是现有的制程沿用并修改特定参数来符合新产品需求,此阶段的重点包含

1,Process map:建立整个制程的流程,包含各个站点直接材料、间接材料的选用,通常会直接建立于Control plan内。

2,PFMEA:制程阶段的FMEA,主要描述制程中各站点可能存在的失效模式,对于严重度较高、发生机会较大的应尽量有足够的侦测措施以检出不良。

3,Control Plan:管制计划为给生产线参考的重要规范,包含制程中每个站点的作业、量测依据、规格、不良品的应对措施等等。

4,MSA:Measurement System Analysis,量测系统分析是在做制程设计或改善时重要的工具,在做制程改善时应先确认量测系统的稳定性与一致性,透过Gauge R&R、Kappa analysis等指标判断,须为合格的量测系统方可进行制程改善,否则不合格的量测系统将会误导改善方向。

5,在此阶段通常会进行简单的sample build,确认制程有足够能力生产产品。

产品与制程验证 Product & Process Validation

在产品设计与制程设计都完成后,会进入Qualification test,通常会向客户索求足够数量的产品完整跑一次生产流程,并接着进行各项电性测试、可靠度测试等。由于小公司可能没有配备合格的实验室,或公司本身没有能进行特殊实验的环境,所以在专案初期即须向客户确认测试规格,并在进入此阶段前提早预约实验室资源或是外包,避免qualification run的产品受到太多不可控因素干扰,进而影响验证结果。

此阶段若是生产良率、测试良率、可靠度结果不佳,都须出具报告向客户说明原因,并进行相应的失效分析,透过X-ray、SAT、SEM、FIB、TDR等各项分析仪器进行非破坏性与破坏性的检验确认原因,由于耗时耗资且严重影响时程,公司都会非常重视此阶段的进度与品质。

若验证结果皆符合规格,则可准备进入量产阶段。

量产 Mass Production

一般在进入量产前,会先投入一定批量的产品做为pilot run,目的在于透过连续生产确认生产线在物料准备、交接班等作业上没有问题。

前述所有阶段的资料包含设计图面、各阶段验证结果、良率等,应整合起来提供给客户确认,此即为生产件批准程序PPAP。此文件在公司内部亦应妥善留存,日后若有产品不良引起争议怀疑哪些验证先前没有做,则可拿出来保命。

通常NPI工程师会举行一个wrap-up meeting,召集相关业务、研发、制程、品保、生管、制造等单位,说明此产品各项验证都已完成,且获得客户核可得以正式生产。NPI工程师的工作到此告一段落,量产后的产品若有问题则交由客户品质工程师或制造PM负责。

量产后的产品可透过SPC管制,并透过相应警报措施及早预防可能的不良。

以上即为APQP的完整程序,其他IATF-16949五大核心工具也都在流程中扮演重要角色。

某些公司体系的新产品开发流程名称为EVT(Engineering Verification Test)/DVT(Design Verification Test)/PVT(Production Verification Test),或是C-flow,其实整体流程差异不大,皆是透过各项工具来确认产品设计及生产的品质。