IATF 16949原来名称为ISO/TS 16949,是国际标准化组织(ISO)的技术规范,目的是发展品质系统,可以在车辆供应链以及车厂中进行持续改善的系统,着重在预防缺陷、减少变异及浪费。此标准是以ISO 9000标准为基础,第一版是在1999年6月发行,名称为ISO/TS 16949:1999。此标准是由国际汽车工作组(IATF)以及ISO的“技术委员会”所订。主要在调和各国品质管理系统的规定。

因为车用产品有人身安全的考量,对产品的可靠度要求较一般电子产品更高;因此,只要是车用产品供应链的一环,都需要有IATF16949的认证才可卖产品给客户。

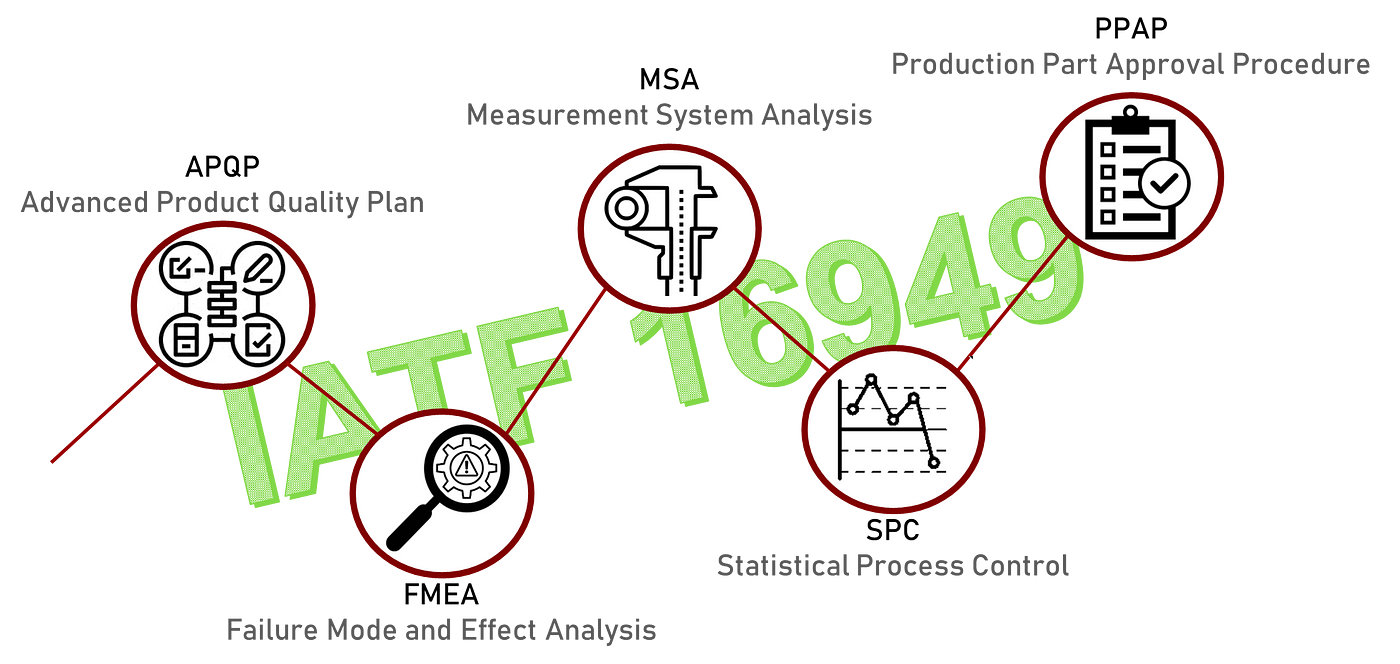

那么五大核心工具又是什么呢?这五大核心工具分别是

• APQP(Advanced Product Quality Planning)先期产品品质规划

APQP(Advanced Product Quality Planning)前期产品质量计划

• FMEA(Failure Mode and Effect Analysis)失效模式效应分析

FMEA(失效模式与效应分析)失效模式有效性分析

• MSA(Measurement System Analysis)量测系统分析

测量系统分析

• SPC(Statistical Process Control)统计制程管制

SPC(Statistical Process Control)统计过程控制

• PPAP(Production Part Approval Process)生产件批准程序

PPAP(生产件批准流程)生产件批准程序

这五大工具的目的在于透过系统化的方式,提早发现产品设计、制程设计、生产等各方面的潜在问题,从而确保产品品质可以满足或超越客户期待。

以下针对五大核心工具分别介绍

APQP

新产品开发到交付全部过程的策划、执行与控制,一般产品开发流程步骤包含

● 规划

● 产品设计开发

● 制程设计开发

● 产品与制程验证

● 量产

在APQP的各阶段中可兼容使用其他工具,确保整个开发流程的品质。

FMEA

主要应用在产品设计与制程设计阶段,也就是APQP的二、三阶段所进行的失效模式分析,常见的有DFMEA及PFMEA,亦即产品尚未正式量产前,针对构成产品的子系统、零件及过程中的每一步骤进行分析,找出所有可能的风险,并依据评价结果采取预防性的措施。

● DFMEA: 在展开新产品、服务或流程设计前,先进行分析以了解展开后可能会产生哪些失效状况。找出会导致安全疑虑、功能错误、产品生命缩短、或顾客满意度降低等的问题。

● PFMEA: 用来改善既有的制造流程,以了解人员、物料、设备、方法及环境等如何造成制程问题。找出有哪些制程问题会导致安全疑虑、产品或服务缺失或降低制造良率。

旧版的FMEA使用RPN(Risk Priority Number)来针对严重性(Severity)/发生性(Occurrence)/检出性(Detection)进行评分,针对RPN高的失效模式优先改善

2019年AIAG&VDA合作整并各自的FMEA,新版的FMEA改采AP(Action Priority)进行改善,针对行动优先级高(High)、中(Medium)、低(Low)采取降低风险需求的措施,采用七步法进行解析

MSA

MSA是以简单的实验设计和统计分析方法,以数据统计与图表分析来评估测量系统的能力、性能和有关所测量值的不确定性。主要目标是量化测量系统的有效性,分析数据的变化并确定其发生变异的可能来源。

除了16949中定义的量具需进行评估外,下列情况也须进行MSA:

● 购买新的量具

● 客户要求或制程要求时

● 每当引入新的或不同类型的测量系统时

● 进行任何制程改进措施之后

● 对当前的测量系统进行了任何的改进

● 量具校正时

为了获得正确的测量数据,需区分出制程变异与量测变异,依据数值型态可使用不同分析

● 连续型: Gauge R&R (Repeatability & Reproducibility)

●测量类型:量具R&R(重复性和再现性)

● 离散型: Kappa analysis

●分散型:Kappa分析

SPC

SPC是一种利用统计方法进行制程管制的工具。它对生产制程进行分析评价,根据回馈的讯息及时发现系统性问题的存在,并适时的采取措施以消除其影响,使制程维持在仅受随机性问题影响的管控状态,以达到品质管制的目的

应用SPC进行制程管制前,应确认以下常见误区:

● 在生产因素(e.g. 人机料法环)未加控制、制程不稳定时就使用管制图

● 制程能力指标不足时(e.g. CP<1)使用管制图

● 误用规格界限作为管制界限

● 发生报警时未即时处理异常

● 处理异常仅针对当点,未从整体系统角度思考、未区分common cause与special cause

PPAP

PPAP是在APQP的第四阶段(产品和流程验证)时触发的,提交任何新零件以及批准对现有零件或制程的任何修改都需要PPAP。客户可以在产品使用期内的任何时间请求PPAP。因此供应商必须保持品质体系,以便随时开发和记录PPAP提交的所有要求。

PPAP要求一般会分为五个等级:

● Level 1: 只提供零件提交保证书(Part Submission Warrant、PSW)给客户。

● Level 2:提供零件提交保证书、产品样品,以及部份supporting data。

● Level 3:提供零件提交保证书、产品样品,以及完整的supporting data。

● Level 4:提供零件提交保证书以及客户定义的其他要求资料。

● Level 5: 供应商在制造场地需要有零件提交保证书、样品以及完整的supporting data,以便检核。